日本の産業と技術革新の基盤となる「レーザー加工」 -人口減少とSociety 5.0時代に「ものづくりCPS」を提案-

超高齢社会となった日本は、今、急激な人口減少に直面しており、これまでの豊かな暮らしを続けるには、様々な変革が求められることになる。例えば、ものづくりでは、労働力が減少しても十分な生産性を確保する必要がある。この時に「レーザー加工」が大きな力を発揮することになると、物性研の小林洋平教授は言う。人口減少、そしてSociety5.0をめざす日本のものづくりの”行く先”を聞いた。

ものづくりに求められる変革

日本の人口は2009年に減少に転じて以来、減り続けている。一方、アメリカなど人口が増加している国もあり、世界全体では今後100年ほどは人口が増え続けると予測されている。「各国の状況が全く違うので、日本は他の国を手本にすることはできません。様々な場面で独自の政策が求められています」と小林教授。日本の情勢を見ながら、自身の専門であるレーザー加工技術が産業にどう貢献できるかを考えている。まず、人口減少に伴って起こる労働力不足を補うには、生産性の向上が必須だ。

加えて、日本は政策として「Society 5.0」を推進している。Society 5.0では、サイバー空間(仮想空間)とフィジカル空間(現実空間)を高度に融合させた「サイバー・フィジカル・システム(CPS)」を構築し、経済発展と社会的課題の解決を両立させた人間中心の社会をめざしている。ものづくりでも、コンピューターを中心としたサイバー空間と現実空間を融合し、ユーザーの一人ひとりが必要な時に必要な製品やサービスを手に入れられる方向へと進んでいる。つまり誰もが同じものを消費する大量生産から、ユーザーの好みや望みに個々に対応する少量多品種生産への転換が始まっているのだ。

これからものづくりには、①労働力不足を補う生産性の向上、②ものづくりにおけるCPSの構築、③少量多品種生産への転換など、大きな革新が求められる。そして、そのいずれもが「レーザー加工」によって実現できると小林教授は考えている。

これからのものづくりに欠かせない レーザー加工の特徴

これまでものづくりでは金型を製作し、それを用いて材料を成型していた。大量生産には適した方法だが、少量多品種生産にシフトすれば金型をつくる手間をかけずに、材料から一つずつ異なる部品を切り出すレーザー加工が力を発揮する。また、レーザーは素早く加工でき切れ味もよく生産性が高い。波長やパルス幅などの条件を変えることで、加工が難しい材料にも対応できるメリットもある。炭素繊維強化プラスチック(CFRP)はエポキシ樹脂に炭素繊維が織り込まれた材料で、軽くて強いことから、すでに航空機やスーパーカーのボディに使われている。CFRPの加工が容易になれば、一般の車の材料としての利用が広がるだろう。その結果、車は軽量化し燃費性能が向上、走行時のCO2排出量の削減につながる。また、ますます微細化が進む半導体加工においても、レーザー加工は欠かせない技術だ。

「レーザーは材料加工を通してエネルギー・環境問題の解決にも、産業の発展にも貢献します。材料分野はもともと日本が非常に得意とする産業です。だからハイエンドの加工を施して付加価値を高めたいのです」。実際、産業界の期待は大きく、小林教授のところに「これを切りたい」と持ち込まれる材料は多種多様だ。

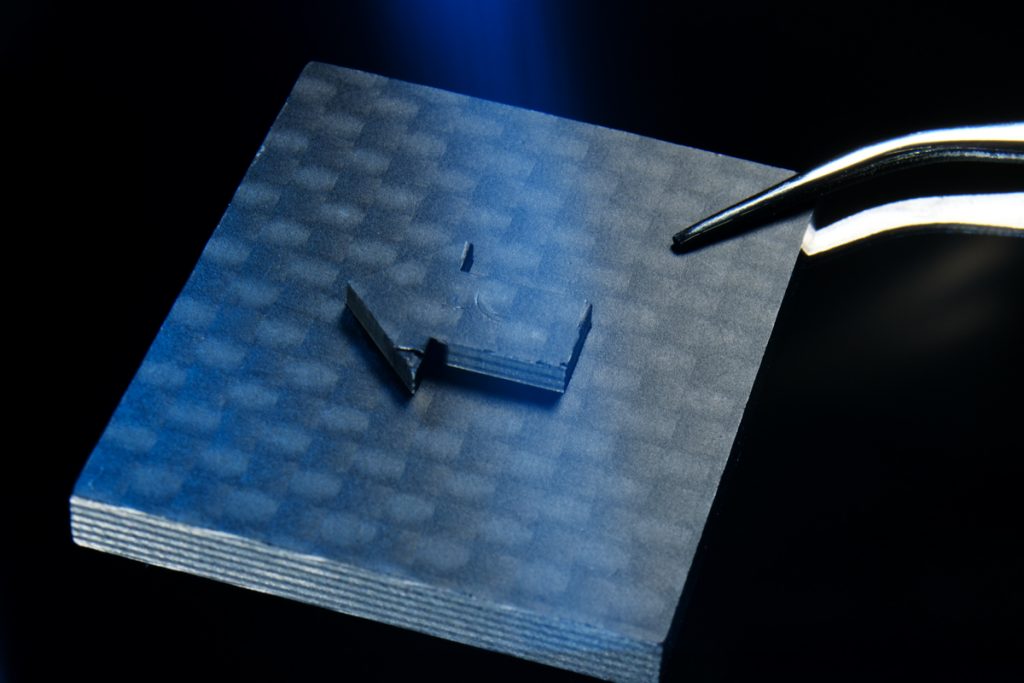

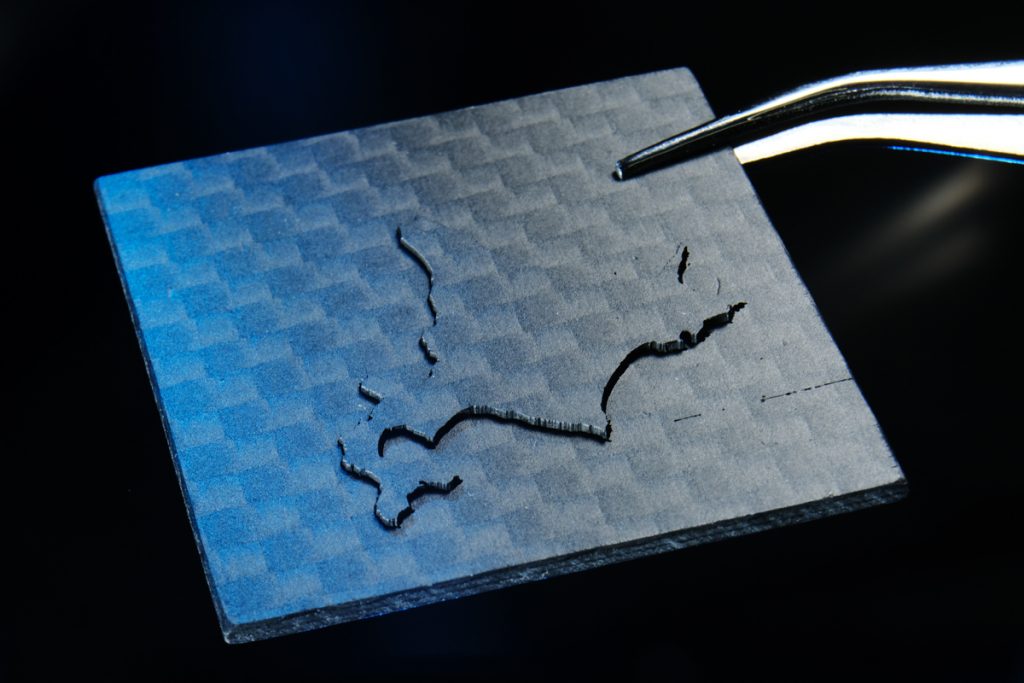

こんなこともできる 「レーザー加工ギャラリー①」

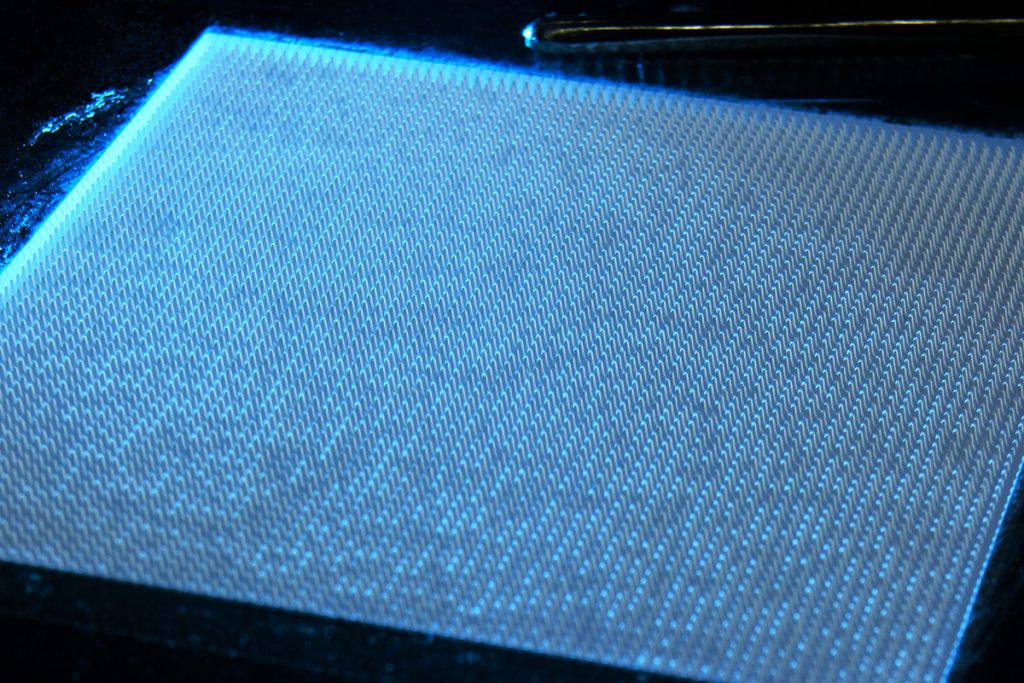

レーザー加工がさまざまなニーズに応えられることを示すために、材料や加工形状の異なる各種サンプルを用意している。ルパン3世の登場人物、五エ門の斬鉄剣のように”スパッ”と切るのが小林教授の願い。

AIを用いた「ものづくりCPS」を提案

Society 5.0がめざすCPSによって、ものづくりはどう変わるのだろうか。小林教授は、「欲しい部品をサイバー空間に発注すると、どこの工場のどの機械を使ってどのようなプロセスでつくれるかを全てシミュレーションしてくれます。さらに、製品を早く欲しいのか、費用を安くすませたいのか、品質が重要なのかといった、発注者が求める様々な条件を考慮して、最適な製造工程を決めてくれます」と独自の「ものづくりCPS」を構想している。

「ものづくりCPS」では、まず「このような部品が欲しい」と発注された際に、その形状をレーザー加工でどうつくるかをシミュレーションしなければならない。そのために普通は「どうしてモノが切れるのか」といった学理を構築するところから始めなければならない。しかし「切る」という現象は、物理や化学が絡み合った非常に複雑な現象で、学理の解明には長い年月がかかる。そこで小林教授が注目したのが、人工知能(AI)だった。

「学理の理解をめざして研究を続けていますが、ものづくりには、理由はわからなくても上手くつくれたらいいという側面があります。理由はわからなくても、レーザーの照射と、それによってできる形状をAIで結びつけられないかと考えたのです」。まずAIを支える手法の一つである深層学習に、「レーザーの照射条件と形状」の組み合わせデータを大量に学習させた。そして小林教授の期待通りに、レーザーの当て方と加工形状をシミュレーションできるようになった(図1)。その成果は、2022年4月にScientific Reportsで論文として発表した*1。

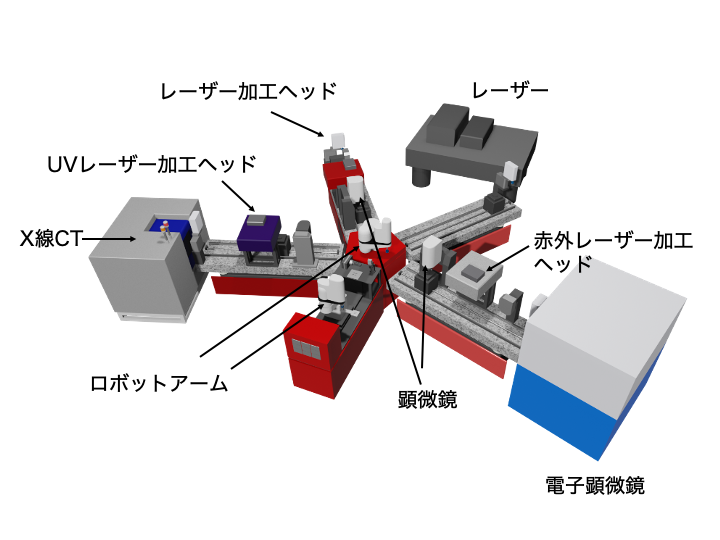

学習データを自動生成するMDGを開発

「今まで職人さんが何カ月もかけて行っていた『レーザー照射と形状をつなぐ条件出し』をAIが短時間でやってくれました。AIが力を発揮することがわかれば、加工したい材料や、照射するレーザーの性質などを変えて、無限にある組み合わせの学習データを準備しなくてはなりません。そこで『マイスターデータジェネレーター(MDG)』を開発しました(図2)」。

全体(上)、構成(下左)、作業を支援するロボットアーム(下右)。レーザー加工ヘッドで各種レーザーを照射し、顕微鏡、電子顕微鏡、X線CTで加工形状を観察する。この一連の作業を全て自動で行う。

「巨匠データの生成機」という意味のこの装置は、レーザー照射から加工部位の形状の観察まで全てを自動で行いデータを蓄積する。つまりインターネット越しに条件や目的さえ入力すれば、誰もがどこからでもレーザー加工を行うことができる。この装置は実験家以外の理論家や企業の人にレーザー加工を行う機会を広げることになるが、このことで今後この分野がどのように発展していくのか楽しみだ。

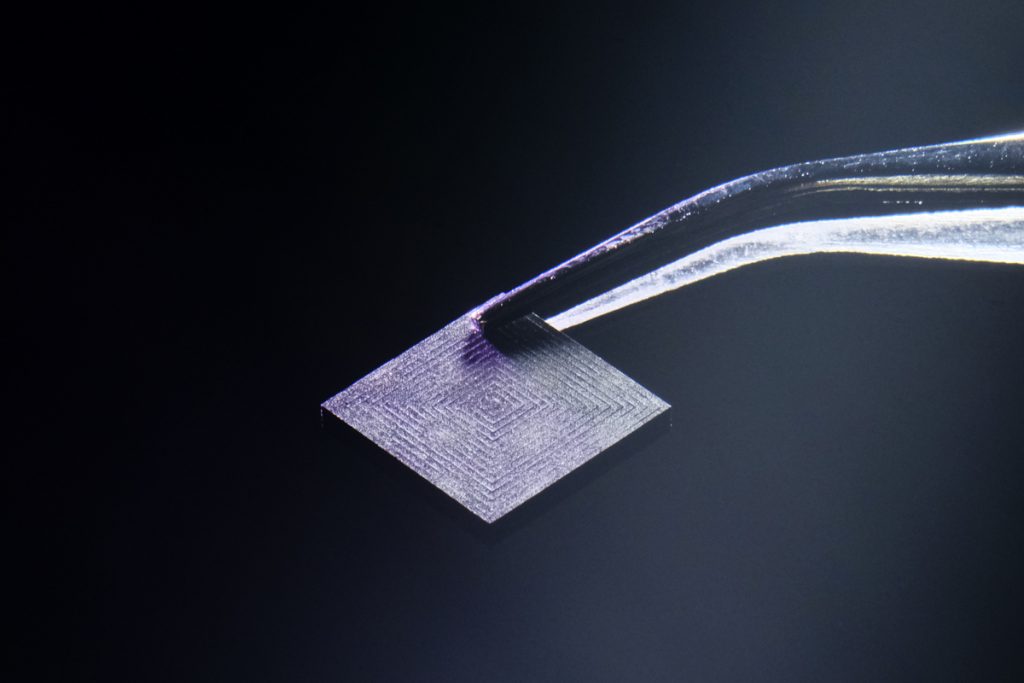

こんなこともできる 「レーザー加工ギャラリー②」

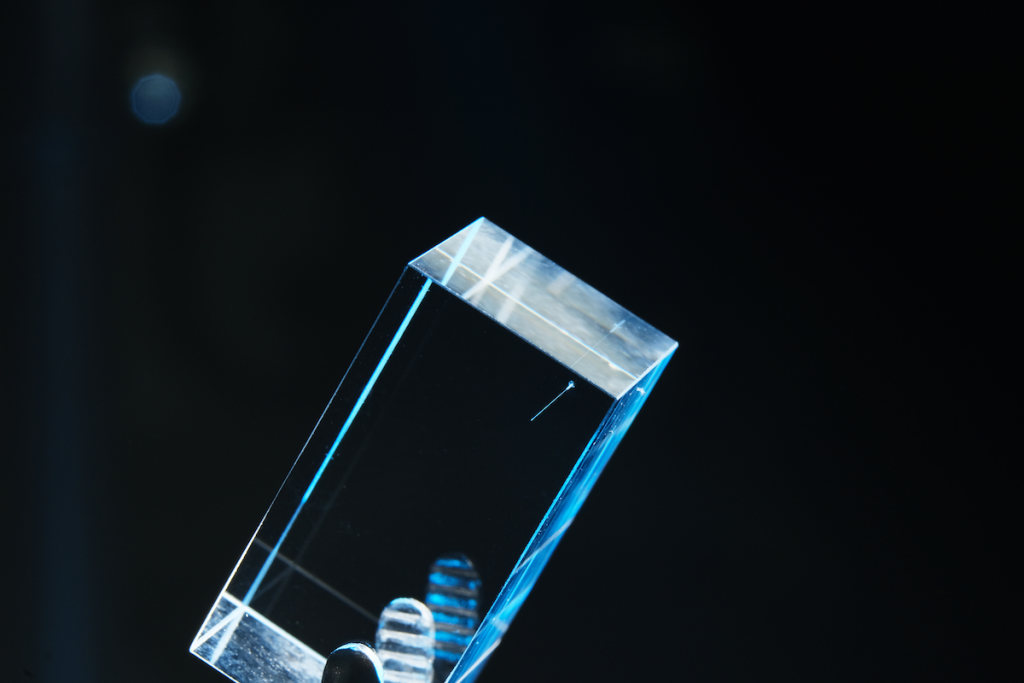

右上:ガラス(1 cm×1 cm×2 cm)に彫り込まれた小さな穴。

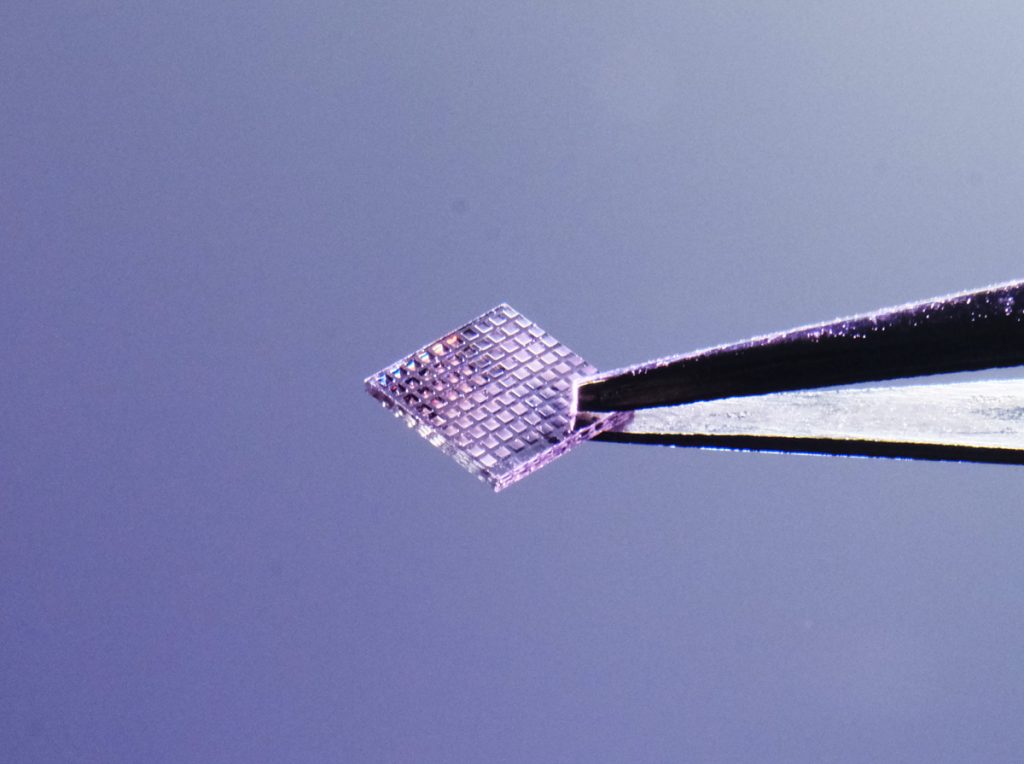

右下:ダイヤモンド(5 mm×5 mm)に彫った四角い構造

日本のものづくりを強化する「TACMIコンソーシアム」

「高効率レーザープロセッシング推進コンソーシアム」、通称「TACMI(匠)コンソーシアム」は、光科学分野の研究開発を推進するため、2017年に東京大学を中心に発足した*2。参加機関数は産学官を合わせて103。コンソーシアムが運営するレーザー加工プラットフォームには、最先端レーザー加工機が揃えられており、希望者が利用している。そのほかMDGで得られたデータをはじめとした知識の共有、ロードマップ作成によるメンバーの役割の明確化など、参加機関の協調領域をどんどん広げている。「全ては日本のものづくりを強化するため」と代表を務める小林教授。ものづくりの現場では、その価値を高めようと挑戦が続いている。

- *1 Tani, S., Kobayashi, Y. Ultrafast laser ablation simulator using deep neural networks. Sci Rep 12, 5837 (2022).

- *2 TACMIコンソーシアム

(取材・執筆:サイテック・コミュニケーションズ 池田亜希子、インタビュー写真・レーザー加工ギャラリー・図3撮影:相澤正。)

関連ページ

- 東京大学物性研究所 小林研究室

- 2022.10.24プレスリリース次世代半導体製造向けの極微細穴あけ加工を実現 ―業種横断の協働拠点で先端半導体をけん引―

- 2022.01.27物性研ニュース超短パルスレーザー加工技術で作製した蛾の目構造を世界で初めて電波望遠鏡に実装 – 宇宙マイクロ波観測装置の感度向上に貢献へ

- 2021.03.01物性研ニュースNEDOの事業成果を集約したプラットフォームを構築 ―レーザー光源や加工機を連携させ、最適な加工条件を探索―

- 2019.09.26物性研ニュース深紫外光を含む超短パルスレーザー加工プラットフォームを構築

- 2018.11.13物性研ニュース一般講演会「目指せ光の斬鉄剣」を開催

- 2018.10.23プレスリリース極端紫外線レーザーにより熱影響が極めて少ない材料加工を実現 -レーザー加工メカニズムの解明や最適加工の実現に期待-

- 2017.11.27プレスリリース「TACMIコンソーシアム」を設立 -産官学連携で光ものづくり協創を目指す-