機械学習により薄膜作製プロセスの高速化を実現 ~外部データなしで試料作製回数を大幅に低減、材料開発コスト削減に期待~

国立研究開発法人 物質・材料研究機構

国立大学法人 東京大学

概要

- NIMSと東京大学の研究グループは、材料開発に欠かせない薄膜作製プロセスに機械学習を応用することで、高品位な試料を作製する最適条件の探索を高速化する技術を開発しました。試料作製の回数を数分の1から10分の1程度と大幅に低減でき、様々な材料の開発コストを削減できる汎用技術としての活用が期待されます。

- 厚さがナノメートルスケールの薄膜試料の作製は、目的や用途、材料の種類を問わず、基礎から産業応用まで幅広い研究開発の現場で利用されています。その作製には、高品位な試料の高い再現性が求められる一方、薄膜作製には温度や原料の供給速度など多数のパラメーターが影響するため、再現性の高い最適な組み合わせを見出すには、時に数百回という試行が必要となります。そこで、少ない試行回数で最適な条件を見出す手法が求められていました。

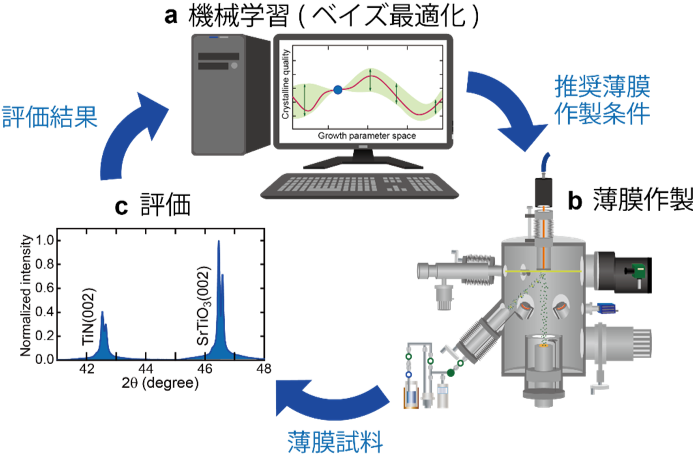

- 本研究グループは、機械学習を組み合わせることで、少ない作製回数で薄膜作製パラメーターを最適化する技術を開発しました。異なるパラメーターで作製した数回分の薄膜試料の評価結果を初期の学習データとして用い、次回以降の薄膜作製パラメーターを機械学習で推定します。この条件で作製した薄膜試料の結果を、機械学習の推定のためのデータに加えることを繰り返すことで、条件の最適化が少ない試行回数で可能になります。実際に、結晶性によって超伝導転移温度などの性質が変化する窒化チタン薄膜の作製にこの手法を用いた結果、6回の初期実験を含む、11回の薄膜作製実験で、最高レベルの超伝導転移温度を実現する最適な薄膜作製パラメーターの組み合わせの決定に成功しました。

- 今回開発した技術は、外部データベースが必要ないため導入コストも抑えることが可能です。今後、基礎研究から生産工程まで様々な場面で、労力と時間を低減する汎用的な技術としての活用が期待されます。

- 本研究は、国立研究開発法人 物質・材料研究機構 国際ナノアーキテクトニクス研究拠点の大久保 勇男 主任研究員、相澤 俊 主席研究員、森 孝雄 グループリーダー、同 情報統合型物質・材料研究拠点の侯 柱锋 博士(現 中国科学院)、知京 豊裕 特命研究員、 東京大学 大学院 新領域創成科学研究科の津田 宏治 教授(NIMS 情報統合型物質・材料研究拠点兼任)、同 物性研究所 Mikk Lippmaa 教授、Jiyeon N. Lee博士らの研究グループによって行われました。また本研究は、科学技術振興機構(JST) 戦略的創造研究推進事業 さきがけ 研究領域「理論・実験・計算科学とデータ科学が連携・融合した先進的マテリアルズインフォマティクスのための基盤技術の構築」(研究総括:常行 真司)研究課題「第一原理計算・インフォマティクス主導型新物質開拓(研究者:大久保 勇男)」(No. JPMJPR15N1)、科学技術振興機構 イノベーションハブ構築支援事業「情報統合型物質・材料開発イニシアティブ」、JST未来社会創造事業 探索加速型「共通基盤」領域研究開発課題「Materials Foundryのための材料開発システム構築とデータライブラリ作成(研究開発代表者:知京 豊裕)」(No. JPMJMI18G5)、JST未来社会創造事業 研究課題「磁性を活用した革新的熱電材料・デバイスの開発(研究開発代表者:森 孝雄)」(No. JPMJMI19A1)等の一環として行われました。

- 本研究成果は、Materials Today Physics誌にて2020年9月28日にオンラインで先行掲載され、2021年1月に正式掲載される予定です。

研究の背景

サブナノメートルから数百ナノメートルの厚みの薄膜試料は、基礎研究のみならず電子産業等をはじめとする種々の分野で幅広く利用されており、現在、薄膜作製プロセスは、重要な物質・材料作製手法の一つとなっています。目的の特性を示す薄膜試料を作製するためには、複数種ある薄膜作製パラメーターを最適化し、その最適な組み合わせを見出すことが必要です。また、その再現性も重要で、時々刻々変化する薄膜作製装置の状態に合わせて、定期的に最適な薄膜作製パラメーターを見直す必要があります。通常、最適な薄膜作製パラメーターの組み合わせを決定するために、膨大な回数(数十回から数百回程度)の薄膜作製実験を行う必要があります。このため、薄膜作製パラメーター最適化プロセスの高効率化は、研究開発や生産工程の労力と時間の低減化、再現性の向上を達成する上で、重要な課題の一つです。

研究内容と成果

本研究では、独自開発した分子線エピタキシー装置(1)を用いた窒化チタン薄膜の作製実験において、薄膜作製パラメーター最適化プロセスの高効率化を目的に、機械学習を導入しました。窒化チタンは、物性基礎研究や半導体産業、量子コンピューターの素子の材料等、種々の分野で着目されている重要な物質です。異なる薄膜作製パラメーターで作製した数回分(本研究では6回分)の薄膜試料の評価結果を初期実験結果として学習データとして用い、次回以降の薄膜作製パラメーターを機械学習(ベイズ最適化(2))で推定しました。ベイズ最適化で推定した推奨薄膜作製条件で、薄膜試料を作製し、作製した薄膜試料をX線回折測定で結晶性を評価し、その結果を機械学習の推定のためのデータに加え、次回の薄膜作製パラメーターの推定を行いました(図 参照)。その結果、6回の初期実験を含む、11回の薄膜作製実験で、薄膜作製パラメーターの最適な組み合わせの決定に成功しました。最適な薄膜作製条件で作製した窒化チタン薄膜は、高い結晶性のエピタキシャル薄膜試料(1)で、同物質において最高レベルの超伝導転移温度(5ケルビン以上)を実現しました。機械学習を用いた同手法が、薄膜作製プロセスの高効率化に有効であることが明らかになりました。

今後の展開

今回の研究では、「機械学習による薄膜作製パラメーターの推定」―「薄膜作製実験」―「評価」の一連のプロセスを繰り返し行う「Closed-loop operation」(3)を実現しました。「Closed-loop operation」では、文献やデータベース等の外部のデータを用いること無く、そのシステム内の閉じた系で実験を実行しデータを蓄積するため、導入コストを抑えることが可能です。本研究結果は、外部のデータが不要である上、一連の薄膜作製プロセスの自動化を目的とした研究を行う上で、重要な要素技術です。

掲載論文

- 題目:Realization of closed-loop optimization of epitaxial titanium nitride thin-film growth via machine learning

- 著者:Isao Ohkubo (NIMS), Zhufeng Hou (NIMS), Jiyeon N. Lee (東京大学), Takashi Aizawa (NIMS), Mikk Lippmaa (東京大学), Toyohiro Chikyow (NIMS), Koji Tsuda (東京大学, NIMS), and Takao Mori (NIMS)

- 雑誌:Materials Today Physics

- 掲載日時: 2020年9月28日 オンラインで先行公開、2021年1月正式掲載予定

- DOI:10.1016/j.mtphys.2020.100296

用語解説

- (1) 分子線エピタキシー, エピタキシャル薄膜

- 超高真空中で薄膜原料を気化させて、原子レベルで制御しながら薄膜を成長させる手法。高い結晶配向性の薄膜(エピタキシャル薄膜)の作製が可能。

- (2) ベイズ最適化

- ベイズ統計の考え方を用いた推論に基づき、形状が不明な関数を最適化する方法。

- (3) Closed-loop operation

- 外部のデータベース等に依存しない、閉じた系で実験等の各プロセスを繰り返し行うシステム。